Die Partikeltechnologie spielt für die Entwicklung und Herstellung von Fertigarzneimitteln eine zentrale Rolle. Qualitätsbestimmende Produktparameter, wie z.B. Bioverfügbarkeit, Dosiergenauigkeit, Dispergierbarkeit, Platzierung und Freisetzung von Wirkstoffen, bestimmen sich maßgeblich durch die physikalischen Eigenschaften der zugrunde liegenden dispersen Systeme. Fließeigenschaften, Staubverhalten, Kompaktierbarkeit oder Schüttdichte von Zwischenprodukten und Rezepturen aus Wirkstoffen und Hilfsstoffen hängen von Dispersitätsgrößen wie der Partikelgröße oder der Partikelform ab. Von der Wirkstoffsynthese über die Präformulierung und die Herstellung kleinerer Arzneimittelmengen in frühen klinischen Phasen bis hin zur Herstellung zugelassener Arzneimittel im industriellen Maßstab (Scaling-up) ist die Partikelmesstechnik ein wesentlicher Bestandteil sowohl in der Produktentwicklung als auch in der Qualitäts- und Prozesskontrolle.

Über drei Viertel der pharmazeutischen Produkte kommen in fester Form auf den Markt, z.B. als Puder, Pulver, Granulate, Tabletten, Dragees oder Kapseln. Ausgangsstoffe und Zwischenprodukte liegen meist als Pulver vor, deren pulvertechnologischen Eigenschaften die Weiterverarbeitbarkeit und Qualität der finalen Zubereitung bestimmen. Aber auch flüssige und halbfeste Arzneiformen wie Suspensionen, Emulsionen, Salben, Pasten, Cremes oder Gele stellen disperse Systeme dar und beinhalten feste Partikel oder flüssige, dispergierte Phasen als Wirk- oder Hilfsstoffe.

Eine Partikelgrößenanalyse ist immer dann erforderlich, wenn es sich um eine feste Arzneiform oder eine halbfeste oder flüssige Arzneiform mit einem ungelösten Wirkstoff handelt, d.h. disperse Wirkstoffpartikel enthalten sind. Typischerweise beeinflusst die Partikelgröße maßgeblich die physikalisch-chemischen Eigenschaften der Rezeptur hinsichtlich Bioverfügbarkeit, Löslichkeit, Auflösungsgeschwindigkeit, Zerfallbarkeit, Gleichverteilung des Wirkstoffgehalts oder Produktstabilität. Aber auch wenn nachfolgende Herstellungsschritte durch die Charakteristik der Partikelgrößenverteilung oder der Partikelform der Wirkstoffe oder der Hilfsstoffe beeinflusst werden, ist eine Analyse der Partikelgröße bzw. Partikelform empfohlen.

Sprays, Vernebler, Inhalatoren (Dry Powder Inhaler (DPIs) und Metered Dose Inhaler (MDIs)) oder Nebulisatoren, bei denen Tröpfchen- oder Feststoffaerosole erzeugt werden, sind ebenfalls Gegenstand von Tröpfchengrößen- oder Partikelgrößenanalysen. Die lokale Deponierung der Partikel im Respirationstrakt, und damit das Erreichen des beabsichtigten Wirkortes, wird durch deren Größe bestimmt.

Sympatec-Technologien für die pharmazeutische Entwicklung und Herstellung

Mit innovativen und leistungsfähigen Messtechnologien decken wir das gesamte Spektrum der Analyse von Partikelgröße und Partikelform sowohl im Labor als auch im Prozess ab: Von Kleinstmengen im Zuge der Wirkstoffentwicklung und Präformulierung bis hin zur Herstellung von pharmazeutischen Wirkstoffen im Chargenbetrieb oder der kontinuierlichen Mengenverarbeitung im industriellen Maßstab.

Die Entwicklung und Fertigung unserer Messsysteme orientieren sich seit über 30 Jahren an den Anforderungen und Qualitätsstandards der pharmazeutischen Industrie. Unsere Instrumente liefern zuverlässig hochgenaue und reproduzierbare Ergebnisse bei kürzesten Messzeiten und herausragender System-zu-System-Vergleichbarkeit. Die Konsistenz der Auswertemethoden gewährleistet auch über Gerätegenerationen hinweg die Konformität mit der Arzneimittelzulassung über die gesamte Herstellungsphase. Ein Team hochqualifizierter Servicemitarbeiter betreut die Sympatec-Instrumente weltweit, übernimmt auf Wunsch die präventive Wartung und unterstützt bei der Qualifizierung. Pharmagerechtes Instrumenten-Design und professionelle Systempflege sichern so eine dauerhaft herausragende Qualität und Werthaltigkeit der Systeme.

Als Pionier der trockenen Partikelmesstechnik haben wir uns auf dem internationalen Pharmamarkt mit zahlreichen produktgerechten Installationen nachhaltig etabliert. Weltmarktführer der forschenden Pharmaunternehmen vertrauen ebenso auf unsere Expertise wie Generika- und Lohnhersteller oder Spezialfirmen mit innovativen Nischenprodukten. Unser Qualitätsmanagement-System ist über die Jahre vielfach auditiert und gehärtet, so dass wir nicht nur die offiziellen Prüfstandards, Richtlinien und internationalen Normen, sondern auch anspruchsvolle individuelle Firmenstandards erfüllen.

Klassische Laserbeugung zur Partikelgrößenanalyse in Labor und Prozess

Das modulare Systemkonzept unserer bewährten HELOS-Laserbeugungssensoren erschließt mit zahlreichen Dispergier- und Dosieroptionen die unterschiedlichsten trockenen und nassen Applikationen. Pulver, Granulate, Feststoff- und Tröpfchenaerosole werden ebenso wie Suspensionen und Emulsionen produktgerecht vermessen. Vom Submikron- bis in den Millimeterbereich setzt unsere R-Serie Maßstäbe bei Reproduzierbarkeit, Vergleichbarkeit und Genauigkeit der Partikelgrößenanalyse – und das bei kürzesten Messzeiten. Die exzellent reproduzierbare Trockendispergierung mit RODOS ist erste Wahl auf allen Stufen der Zerkleinerung und weiteren trockenen Verfahrensschritten.

Für die Inprozesskontrolle, z.B. bei der kontinuierlichen oder chargenbezogenen Mikronisierung trockener Pulver, stehen die Laserbeugungssysteme der MYTOS-Familie zur Verfügung. In Kombination mit innovativen und repräsentativen Probenehmern realisieren wir in-line- und on-line-Systeme, die den GMP-Anforderungen gerecht werden und für den Einsatz in explosionsgefährdeten Bereichen (ATEX) konfigurierbar sind. Der Einsatz derselben Technologien und identischer Komponenten im Labor- wie im Prozessbereich gewährleistet eine maximale Vergleichbarkeit der Ergebnisse im Zuge der Ansatzvergrößerung.

Dynamische Bildanalyse zur Charakterisierung von Partikelgröße und Partikelform

Qualitätsunterschiede von Chargen mit identischen Partikelgrößenverteilungen beruhen häufig auf unterschiedlichen Partikelformen. Kollektive Produkteigenschaften wie Fließverhalten, Tablettierbarkeit, Haftung oder Abriebverhalten stehen mit Formparametern der einzelnen Partikel in direktem Zusammenhang. Die dynamische Bildanalyse mit unserem modularen QICPIC-Sensor kombiniert die Charakterisierung von Partikelgröße und Partikelform von Pulvern, Fasern, Granulaten oder Suspensionen im Mikron- und Millimeterbereich. Eine hoch auflösende Hochgeschwindigkeitskamera gewährleistet mit bis zu 500 Bildern pro Sekunde die Erfassung mehrerer Millionen Partikel auch in schnellen Partikelströmen. Leistungsfähige Algorithmen erzielen in kürzester Zeit aussagekräftige, quantitative Merkmalsverteilungen mit hoher statistischer Sicherheit. Anschauliche, qualitative Informationen der Einzelpartikel werden in der Partikelgalerie dargestellt.

Die leistungsfähigen Systemkomponenten des QICPIC sind auch für die Steuerung und Kontrolle im Prozess verfügbar. Die speziell für trockene und nasse on-line-Anwendungen entwickelte PICTOS-Familie integriert Dispergierung und Sensorik in einem robusten, GMP-konformen Design.

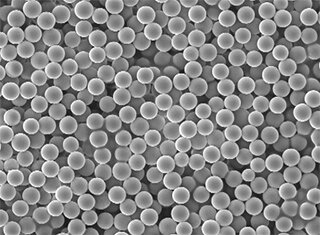

Dynamische Lichtstreuung zur Analyse von konzentrierten Nanodispersionen

Anwendungsfelder für Partikelgrößenanalysen und Stabilitätsuntersuchungen mit dynamischer Lichtstreuung (DLS) finden sich bei Suspensionen und Emulsionen mit Nanopartikeln. So werden z.B. an Ophthalmika oder Parenteralia besondere Anforderungen hinsichtlich der maximalen Partikelgröße gestellt. Anwendungen der Nanomesstechnik finden sich weiterhin bei der Wirkstoffbeladung von innovativen, nanoskaligen Wirkstoffabgabesystemen (Nano Drug Delivery Systems). Auch für die wachsende Anzahl schwerlöslicher Wirkstoffkandidaten unter den New Chemical Entities (NCE) stellen Nanosuspensionen gute Möglichkeiten in der Formulierungsentwicklung dar, die die Bioverfügbarkeit verbessern. Da die Umgebungsparameter das Teilchengrößenwachstum und somit die Stabilität der Suspensionen beeinflussen, sollte für aussagekräftige Ergebnisse möglichst mit unverdünnten Proben gearbeitet werden.

Bei der dynamischen Lichtstreuung werden zur Bestimmung der Partikelgröße die Streulichtintensitäten thermisch bewegter Partikel in Suspension ausgewertet. Unser DLS-System NANOPHOX nutzt neben der herkömmlichen Autokorrelation der Streulichtintensitäten (Photonenkorrelationsspektroskopie (PCS)) die Kreuzkorrelation zweier unabhängiger Signale (Photonenkreuzkorrelationsspektroskopie (PCCS)). Damit können höher konzentrierte Suspensionen ohne aufwendige Verdünnungsreihen in ihrem originären Zustand analysiert werden.

Die Herstellung pharmazeutischer Produkte ist strengen nationalen und internationalen Richtlinien unterworfen. Zur Zulassung eines neuen Arzneimittels ist vom Hersteller zunächst der Nachweis auf Wirksamkeit, Unbedenklichkeit und Qualität gegenüber den zuständigen Zulassungsbehörden zu erbringen. Die sachgemäße Herstellung zugelassener pharmazeutischer Produkte wird durch Richtlinien der guten Herstellungspraxis (Good Manufacturing Practice (GMP)) erreicht. Diese fordern, dass Arzneimittel und Wirkstoffe (aber auch Kosmetika, Lebensmittel und Futtermittel) unter Bedingungen hergestellt werden, die eine einwandfreie Produktqualität und die Sicherheit für Patienten bzw. Verbraucher gewährleistet. So ist die Qualität durch laufende Kontrollen auf allen Stufen der Produktion zu sichern. Während in der Eingangskontrolle die Ausgangsstoffe auf einwandfreie Beschaffenheit geprüft werden, erfolgen im Rahmen der Herstellung chargen- und nichtchargenbezogene Maßnahmen der Inprozesskontrolle (In-Process Control (IPC)). Diese dienen der Überwachung und Steuerung der Produktionsprozesse bis zur Fertigstellung des Endproduktes. Um Fehler rechtzeitig zu erkennen und Ausschussproduktion zu vermeiden, werden insbesondere schnelle, prozessnahe Kontrollen angestrebt. In der Endkontrolle erfolgen Qualitätsuntersuchungen für jede Charge des fertigen Arzneimittels. Weiterhin stellt eine lückenlose Dokumentation aller Herstellungsschritte und Qualitätskontrollen die nachträgliche Aufklärung von Fehlern oder Reklamationen sicher.

Unsere Steuerungs- und Auswertungssoftware unterstützt für alle Messsysteme die Umsetzung der FDA-Vorgaben des Teil 11, Titel 21 (Food and Drug) der Verwaltungsverordnungen der Vereinigten Staaten (Code of Federal Regulations (21CFR11)) hinsichtlich elektronisch gespeicherter Daten und Unterschriften. Die Oberflächenbeschaffenheit unserer Instrumente sorgt für eine schnelle Reinigung, verhindert Verschmutzungen durch Kreuzkontaminationen und trägt damit zur Einhaltung der GMP-Richtlinien bei.

Industriell gefertigte Arzneimittel werden in der Regel in Chargen hergestellt. Eine Charge ist der Produktionsoutput einer in einem einheitlichen Herstellungsgang erzeugten Menge eines Arzneimittels. Damit von Charge zu Charge – unabhängig vom Produktionsstandort und dem Bedienpersonal – eine übereinstimmende Chargeneinheitlichkeit gewährleistet werden kann, ist ein umfassendes Qualitätsmanagement mit Standardarbeitsanweisungen (Standard Operating Procedures (SOPs)) gefordert. Über die Standardisierung und Validierung von Methoden wird sichergestellt, dass eine Methode zuverlässig innerhalb festgelegter Grenzen (Spezifikationen) zum erwarteten Ergebnis führt. Entsprechende Nachweise sind zu dokumentieren. Die Validierung umfasst die laufende systematische Überprüfung von Anlagen, Geräten und Verfahren, ob diese für den vorgesehenen Zweck geeignet sind.

Zur Qualifizierung unserer messtechnischen Systeme in einer validierten Umgebung stellen wir ein dokumentiertes Vorgehen in einem Validierordner zur Verfügung. Hier sind alle Unterlagen zur Installationsqualifizierung (Installation Qualification (IQ)), Funktionsqualifizierung (Operational Qualification (OQ)) und Leistungsqualifizierung (Performance Qualification (PQ)) enthalten. Zur Überprüfung und Re-Zertifizierung des Gesamtsystems im Rahmen der PQ im fortlaufenden Betrieb der Geräte beim Anwender halten wir Referenzmaterialien bereit. Diese kommen auch bei der Produktion der Messsysteme in der Qualitätssicherung und Zertifizierung in unserem Hause zum Einsatz. Bevor ein System durch ein Zertifikat unsere Freigabe für den Einsatz beim Kunden erhält, durchläuft es eine umfassende Produktions-Funktionsqualifizierung (Production Operational Qualification (POQ)) und eine Produktions-Leistungsqualifizierung (Production Performance Qualification (PPQ)). So stellen wir leistungsfähige, präzise und zuverlässig arbeitende Systeme mit herausragender System-zu-System-Vergleichbarkeit und Wiederholgenauigkeit zur Verfügung.

![Laser diffraction analyser HELOS/BR with dry and wet dispersion OASIS/L and dosing unit VIBRI/L [Translate to Deutsch:] Configuration HELOS/BR + OASIS/L + VIBRI/L](/fileadmin/image_320/configuration/HE-BR_OASIS-L_VIBRI-L.jpg)

![[Translate to Deutsch:] MYTOS + VIBRI](/fileadmin/image_320/configuration/MY_VIBRI_online.jpg)

![Dynamic image analyser QICPIC with wet dispersion LIXELL and dosing unit LIQXI [Translate to Deutsch:] QICPIC + LIXELL + LIQXI](/fileadmin/image_320/configuration/QP_LIXELL_LIQXI.jpg)

![[Translate to Deutsch:] PICTOS + VIBRI/L](/fileadmin/image_320/configuration/PICTOS_VI-L.jpg)

![Dynamic light scattering sensor NANOPHOX [Translate to Deutsch:] NANOPHOX](/fileadmin/image_320/configuration/NANOPHOX.jpg)